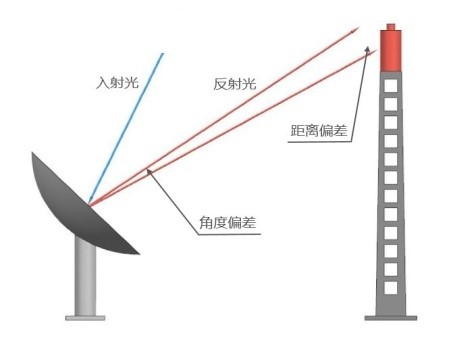

太阳能光热回转驱动系统作为光热跟踪装置的核心零件,用于控制定日镜的方位和俯仰运动,实现镜面的高效聚光,在太阳能光热、光伏项目中具有广泛的应用。回转驱动系统的传动精度直接决定镜面反射光的定位准确性,影响光电转化效率。以某100MW项目为例,回转驱动偏差为1.5mrad,反射至集热器光线偏差约为1.5米。实际运行过程中,回转驱动系统作为传动承载零件,其承受极大的轴向力、径向力以及倾覆力矩。为满足使用要求,太阳能光热回转驱动系统需在保证足够强度的同时,具备极高的传动精度。

银川威力传动技术股份有限公司顺应太阳能光热发展趋势结合市场需求,自主研发、设计、制造全新集成一体式双导程蜗轮蜗杆回转驱动系统。在传统回转驱动系统基础上,从以下几个方面深入研究分析进行产品结构优化、升级,使产品承载能力增大、传动精度提高、安装快捷、维护方便。

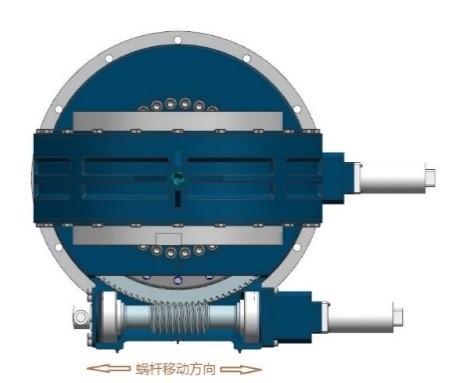

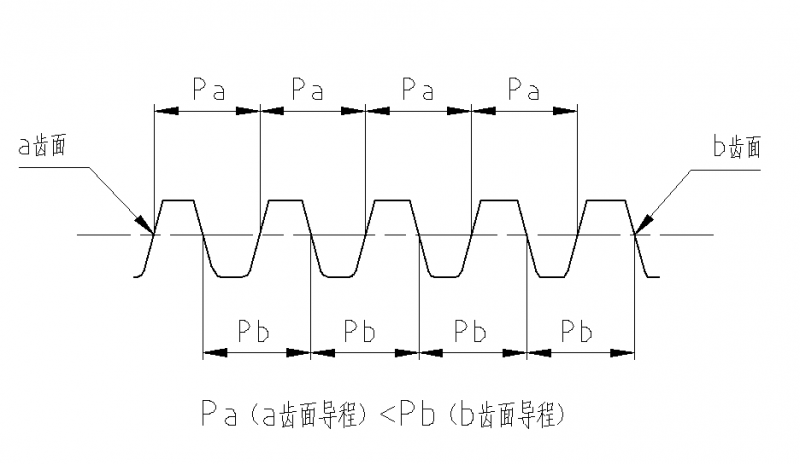

1.采用双导程蜗轮蜗杆实现快速侧隙调整

双导程蜗轮蜗杆的结构方案可使回转驱动系统的传动精度达到较高水平。在回转驱动系统实际使用过程中,蜗轮蜗杆间相对滑动速度大,齿面易磨损,导致啮合间隙变化、传动精度降低。为保证传动精度稳定,在齿面磨损后需进行侧隙调整。双导程蜗轮蜗杆回转驱动系统,其蜗杆左右齿面导程不同,齿厚沿蜗杆轴线逐渐变化,通过蜗杆的轴向位移可快速、精确调节啮合侧隙。与传统调节方法相比,其调节快速、方便、拆解零件少且调节精度高,精度可达0.15mrad。

图1 双导程蜗轮蜗杆

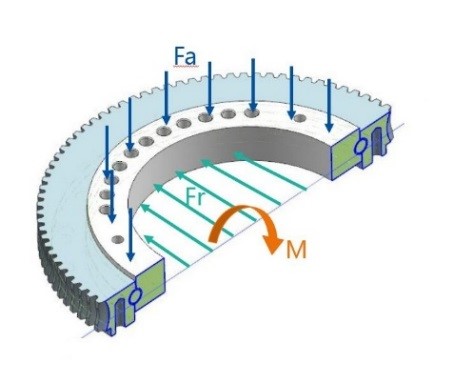

2.方位角采用四点接触球轴承以提升整体性能与传动精度。

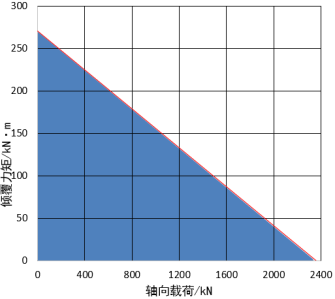

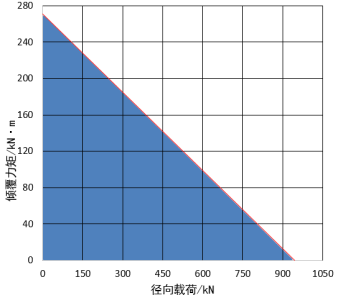

根据太阳能光热回转驱动系统实际使用工况,方位角轴承受载示意图如图2所示。为保证承载可靠,方位角回转驱动系统采用高强度四点接触球轴承,在承受一定轴向力和径向力的同时可承受较大的倾覆力矩,承载能力曲线如图3所示。通过精确的控制方法,使四点接触球轴承精度可达P4等级。精确的轴承游隙控制,可将轴承带给系统的传递误差降低至零,保证系统的传动精度。

图2 受载示意图 图3 承载能力曲线

3.蜗轮集成滚道设计,大幅提升系统承载能力

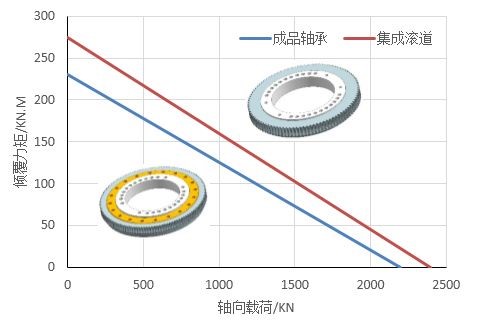

蜗轮采用集成滚道设计,可最大限度增大轴承滚动体分布圆尺寸,提高回转驱动系统承载能力。在相同中心距尺寸下,采用蜗轮集成滚道设计,回转驱动系统轴向承载能力可提高约10%、抗倾覆能力可提高约20%,如图4所示。轴承滚道需要控制其硬度,还要对硬化层深度及表层的金相组织进行严格控制,以确保传递精度和性能稳定性。

图4 集成滚道与成品轴承承载能力对比

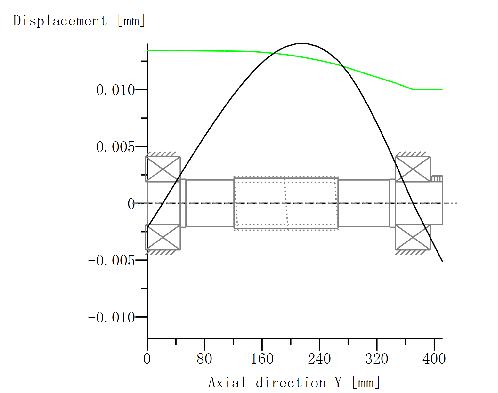

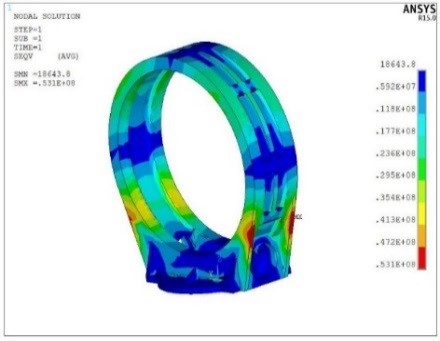

图5 蜗杆变形计算 图6 壳体有限元分析

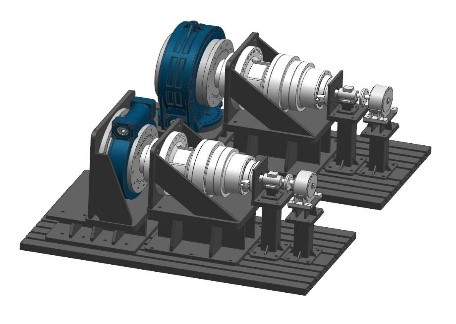

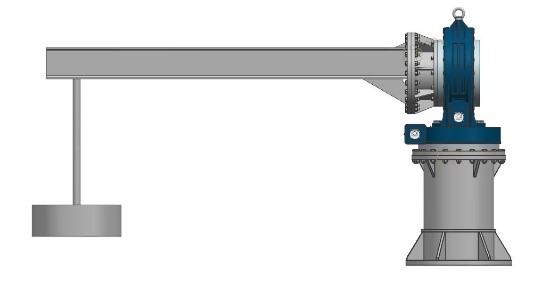

为保证产品性能,威力传动自主研发设计试验台,模拟产品实际运行情况,验证回转驱动系统承载能力和抗倾覆能力,保证出厂产品完全满足客户要求。

图7 回转驱动试验台架

随着光热示范项目的不断推进,太阳能光热行业已经取得一定程度的发展。但是回转驱动系统依然存在承载能力低、可靠性差、成本高等问题,尤其大尺寸镜面回转驱动系统多依赖进口。威力传动自主研发、设计光热回转驱动系统可靠性高、成本低,可完全替代进口,实现光热关键设备的国产化;威力传动将不断完善产品结构,实现回转驱动系统的产业化,推进太阳能光热产业的快速发展。

| 供货项目 | 供货量 | 供货完成时间 | 项目简介 | 备注 |

| 110㎡回转驱动 | 10 | 2017.10 |